減速機齒面點蝕是什么原因引起的(減速機齒輪點蝕的原因)

- 發布時間:??2022-11-08

- 分類:行業資訊

- 作者:180.162.30.205-26111

- 來源:創始人

- 訪問量:1

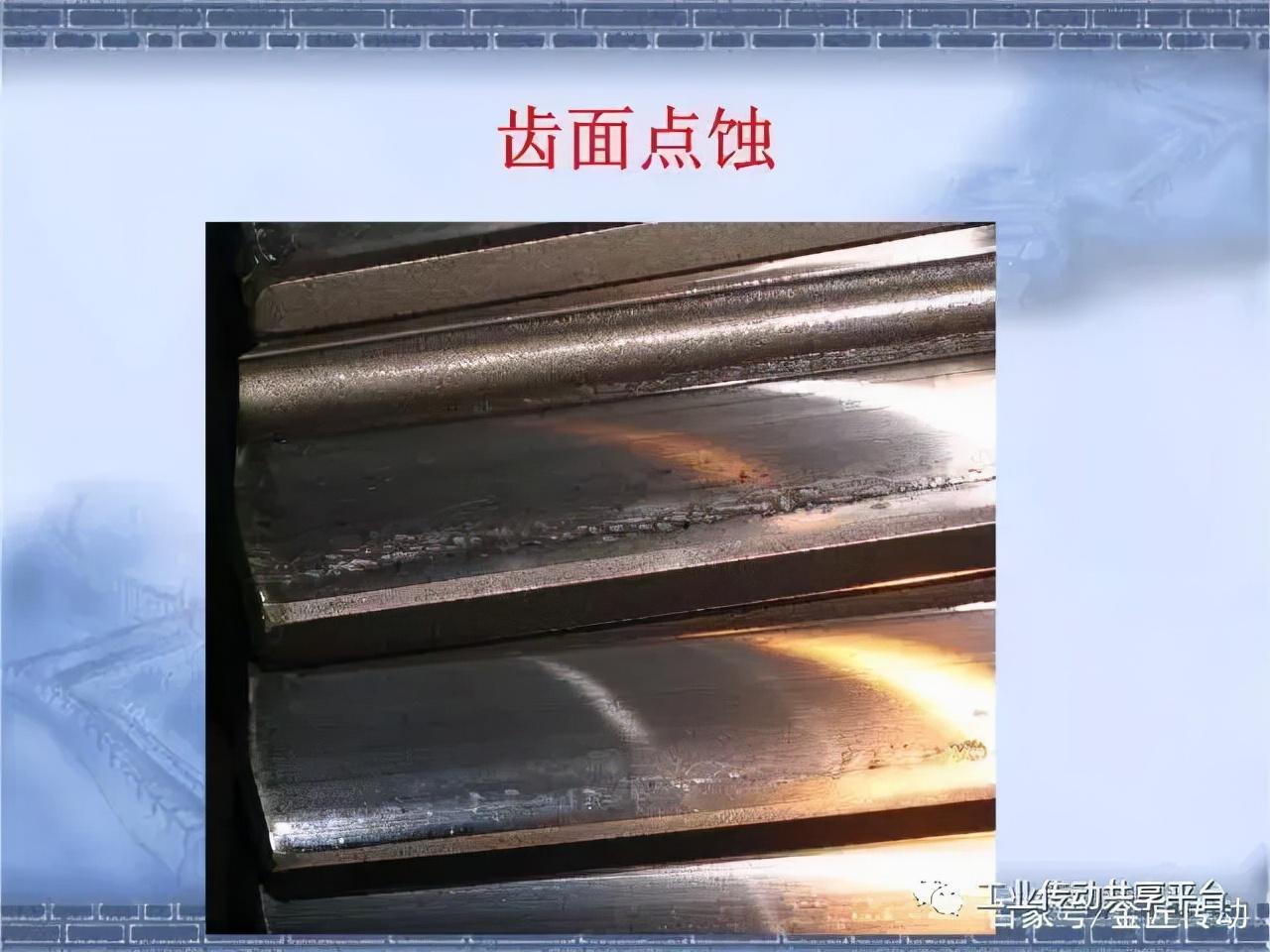

減速器在使用中常見的損壞形式。齒輪作為密煉機的重要部件,是減速機的心臟,齒輪損壞是減速機失效的主要原因之一。齒輪損壞的形式包括齒面點蝕、輪齒折斷、齒面磨損、齒面膠合和塑性流動等。在減速器的使用過程中,齒輪點蝕是減速器常見的損壞形式。減速機齒輪點蝕嚴重會引起設備振動,油溫升高,加劇軸承磨損,使減速機使用2-3年后需要大修。通過2016年事業部施高馬減速機維修統計。可以看出,對于適馬密煉機的減速機來說,齒點蝕是減速機在使用中常見的損壞形式。

齒輪點蝕

1齒輪點蝕機制

1.1點蝕的概念

當一對齒輪嚙合時,兩齒面間的接觸應力在接觸位置周期性變化(見圖1)。如果這種接觸應力超過齒面材料的接觸疲勞極限,齒輪工作一定時間后,齒面層內部就會出現微觀疲勞裂紋。隨著這種裂紋的蔓延和擴展,齒面的金屬表層會剝落,形成凹坑(見圖2)。這種現象稱為點蝕[1]。點蝕發生時,齒面承載面積迅速減小,接觸應力急劇增加,不僅加劇了齒面的疲勞損傷,而且破壞了齒面嚙合的正確性,引起相當大的動載荷,終導致齒輪齒面大量剝落報廢。

1.2點蝕機理和過程

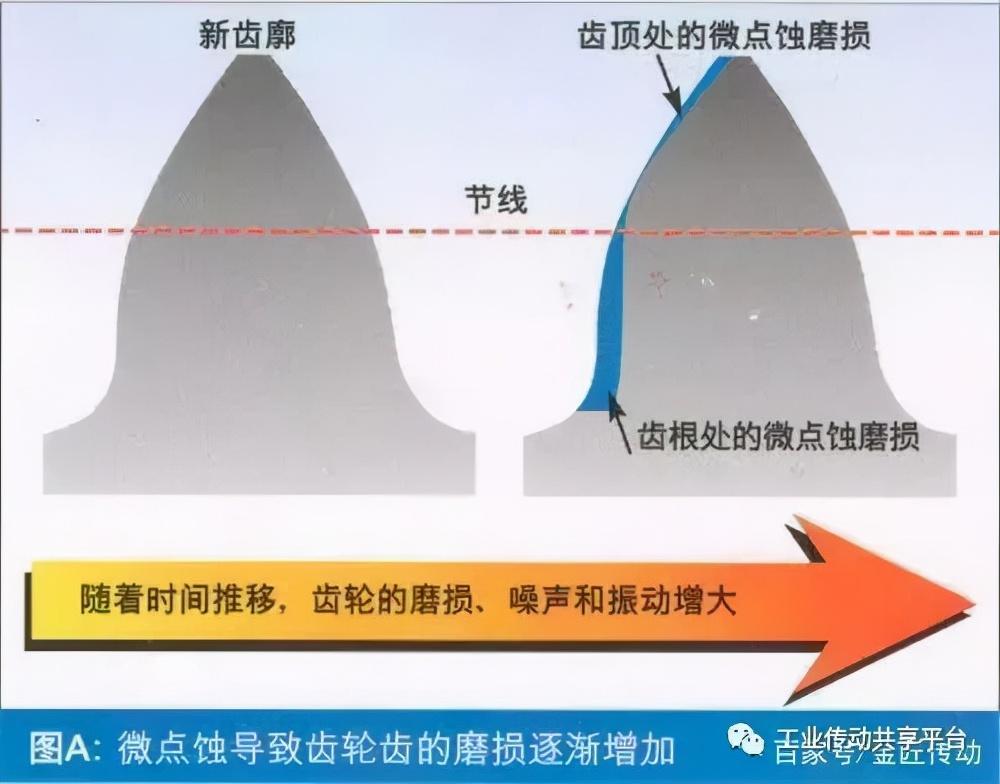

齒點蝕是一種表面疲勞磨損,是指齒輪嚙合時,在交變應力的作用下,齒輪齒的腐朽表面出現裂紋和微屑分離的結果。根據Clazhan Riski的磨損疲勞理論,點蝕的基本機理是:由于表面粗糙度和波紋度的存在,兩齒面間的表面接觸是不連續的;磨損是材料在實際接觸區域由于局部變形和局部應力而產生的機械損傷過程;摩擦表面某些部分的材料疲勞失效將取決于接觸區域上的交變載荷。點蝕過程由三個發展階段組成。是一方的互動;二是摩擦影響下接觸材料表面性質的變化;第三,表面損傷和磨粒脫落。表面相互作用是三個發展階段中重要的,必須考慮到相互作用和接觸不連續的雙重特征。

齒輪點蝕的機理

2點蝕的原因及對策

2.1減速器制造和裝配精度的影響

減速器早期點蝕的原因之一是由于裝配精度低,齒輪接觸面積減小,造成局部過載,實際接觸應力大大超過齒輪材料的許用接觸應力。這是由于齒輪加工時齒輪副的兩條中心線不平行或交叉偏差過大,齒向誤差過大。但齒輪材料和熱處理硬度選擇不當,導致齒輪齒面硬度偏低,不能滿足運行需要,也是產生點蝕的重要原因。

2.2安裝精度的影響

減速機與電機安裝后,軸對中不符合規范要求,導致電機聯軸器與減速機輸入聯軸器不對中,減速機輸入齒輪受力不均,傳動齒輪一側受力過載,齒面點蝕,減速機齒輪損壞失效。

2.3負載的影響

攪拌減速器的載荷主要有兩個來源:一是載荷主要來自攪拌和葉片載荷。介質密度過大,釜內液位過高,會增加攪拌負荷,造成齒輪點蝕;第二,傳動軸系振動引起載荷增大,軸承與軸承孔間隙增大,傳動軸承剛性大,引起軸系異常振動和齒面點蝕。

2.4潤滑油的影響

潤滑油可以減少機械傳動、減震和潤滑中的磨損,提高設備壽命。因此,在齒輪的日常維護中,創造良好的潤滑條件

齒輪齒面產生點蝕的首要條件是微裂紋。然后在工作過程中反復加載,裂紋繼續擴展,導致點蝕。由于機械加工或不均勻的材料結構(夾渣、氣孔和硬顆粒等)而在表面產生裂紋源。)和過大的局部剪切應力,從而導致表層(表層下)。當反復加載時,裂紋源逐漸被拉開,甚至擴展到表面并脫落。潤滑油的粘度對點腐蝕有很大影響。在工作過程中,稀潤滑油比粘稠潤滑油更容易滲入裂紋,導致裂紋擴展。高粘度的潤滑油具有很強的減震和承載能力。高粘度的潤滑油可以減緩沖擊,延緩裂紋擴展,增強齒輪的抗點蝕能力。如果加入低粘度潤滑油,容易造成減速機齒輪點蝕。在生產和使用中,潤滑油乳化的現象經常是由于水進入變速箱體內而引起的。發現水進入減速器的主要來源是減速器輸入端油封損壞后,水沿減速器輸入軸進入齒輪箱,導致潤滑油乳化變質。潤滑油粘度降低,承載能力降低,造成齒面點蝕。

添加劑的影響

在潤滑油中加入一定比例的油性劑和極壓添加劑,可以降低摩擦,增加邊界油膜的強度,提高齒輪的抗點蝕能力。但有些添加劑含有腐蝕性物質,會導致金屬齒面腐蝕,從而產生裂紋;添加劑中氣泡的存在也會導致牙齒表面的點蝕磨損和脫落。

2.4.3油溫的影響

油溫過高會降低潤滑油的粘度,不利于齒輪齒面間油膜的形成。齒輪嚙合面的潤滑膜變薄,齒輪齒面的承載能力和耐磨性降低,產生點蝕。

3減少點蝕的措施

(1)在選擇減速器時,根據設備的使用負荷選擇合適的齒輪材料和熱處理硬度,并由專業技術人員監督減速器總成的制造,保證齒輪安裝精度和接觸精度,從而減少點蝕。

(2)安裝攪拌軸時,嚴格控制攪拌釜框架的調平,以及攪拌軸的垂直度和跳動,垂直度為L/1000,跳動為5mm,以減少攪拌系統的跳動和不均勻載荷。

(3)減速機與電機應分段安裝,減速機與電機、減速機與被驅動設備的軸應嚴格按照《機械設備安裝工程施工及驗收通用規范》 GB50231找正,使兩端跳動不超過0 .1mm,并保證減速機的安裝精度。

(4)對于攪拌減速機,合理控制噴膠量,控制釜內物料密度,穩定釜內液位,降低負荷和交變負荷的變化率,從而減少齒輪的點蝕。

(5)合理選擇底部軸承和中間軸承的材料,將以前的錫青銅和四氟乙烯材料改為四氟乙烯尼龍,減少軸承和攪拌軸的磨損,并及時修復軸承和軸承與軸承座的間隙,以減少振動引起的減速器負荷增加,從而延長齒輪的使用壽命。

(6)選擇適當粘度的潤滑油,定期檢查油質,如有問題及時更換。電機減速器與減速器輸入軸油封壓蓋的連接處應涂密封膠,以防雨水進入。

(7)攪拌減速機采用循環水冷卻。循環水中的鈣化物會沉積在內冷卻管中,導致內冷卻管與換熱器之間的換熱效果不佳,甚至因堵塞而導致油溫過高。因此,應定期對減速器內冷卻管進行化學清洗,以保證內冷卻管的散熱效果,避免因溫度升高而造成減速器齒輪的點蝕。

(8)選擇合適的潤滑油后,可按比例適當混合一些抗磨、抗壓性添加劑,以增強潤滑性能

熱門資訊:

請關注我們

江西電機

地址:上海市松江區莘磚公路399弄

座機: +86-021-6992-5088

傳真: +86-021-6992-5099

郵箱: 18717976220@163.com

Copyright ? 2020 江西電機?版權所有 網站圖片內容來源于網絡,如有侵權請聯系刪除。

滬ICP備16040912號-18